2. 广西壮族自治区固体废物和化学品环境管理中心,广西 南宁 530028

2. Guangxi Environmental Management Center for Solid Waste and Chemicals, Nanning, Guangxi 530028, China

我国铝冶炼加工工业规模庞大,2019年原铝产量3 500万t,铝加工产品产量4 100万t,再生铝产量600万t[1]。铝行业是典型的高能耗、高污染行业,在生产加工过程中产生了大量固体废物,特别是危险废物,是铝行业绿色发展面临的阻碍。铝灰渣是在原铝冶炼、铝合金加工、铝再生利用过程中产生的固体废物。铝灰渣中的氟化物、重金属等有毒物质具有较强的环境危害性,若处置不当会造成土壤、地下水和大气污染[2-4]。氟污染会影响植物光合作用和呼吸作用,损害人体骨骼、牙齿和中枢神经[5]。铝灰渣中的氮化铝能够与水发生反应,产生具有刺激性气味的氨气[6]。

研究表明,每生产1 t铝约会产生0.03~0.05 t铝灰渣[7],据此估计,我国铝灰渣年产生量近200万t。利用X射线衍射和X射线荧光分析,电解铝工艺产生的铝灰渣主要化学成分包括氧化铝(Al2O3)(35%~50%)、氮化铝(AlN)(25%~35%)、氯化钠(NaCl)(10%~15%)、铝(Al)(5%~10%)、氧化硅(SiO2)(2%~5%)等,铝合金加工工艺产生的铝灰渣主要化学成分包括Al2O3(85%)、镁(Mg) (8.2%)、氟(F)(1.4%)、SiO2(1.3%)等[8-10]。由于此时的铝灰渣中尚含有较多铝资源[11-12],可通过火法、筛分法、电选法、酸性浸出法、碱性浸出法等技术,对铝灰渣中的铝资源进一步回收利用[13]。二次铝灰渣资源化利用形式包括絮凝剂和吸附剂等化工原料;尖晶石、磷酸铝、耐火材料等新材料;路用材料、陶瓷、水泥等建筑材料[14-17]。但是在资源化利用之前,需针对铝灰渣危害特性采取针对性无害化前处理措施[18-19]。

铝灰渣来源复杂,铝工业链中各生产加工环节所产生的铝灰渣环境危害程度尚不明确。因此,现以典型铝加工企业为研究对象,以反应性和浸出毒性为重点,结合腐蚀性和易燃性,对铝灰渣危害特性进行研究,以期对其末端处置和固体废物管理提供科学依据。

1 研究方法 1.1 研究区域概况广西是我国重要的铝生产加工基地,铝土矿资源丰富,拥有原铝冶炼和铝材加工企业30余家。2018年氧化铝产量800万t,电解铝190万t,铝材180万t。现在广西选择了6家铝生产加工企业,生产类型包含原铝冶炼和铝合金加工2类。原铝冶炼主要原料为氧化铝,产品为铝水和铝锭。铝合金加工主要原料为铝水和铝锭,辅料包括硅、镁等添加元素和铝合金废料,产品为铝合金材料。

1.2 采样时间2019年4月和10月。

1.3 样品采集分别于2019年4月和10月进行样品采集,获得原铝铸锭、铝水运输、铝合金化等环节产生的铝灰渣样品共116份。同时,还采集了电解槽大修渣样品2份和废旧铝合金再生环节铝灰渣1份作为比较。采样时记录样品性状、来源、处理方式等样品信息。样品置于密封袋中运输,防止遇水受潮,4℃避光保存。

| 表 1 铝生产加工企业铝灰渣样品采集信息 |

浸出毒性测试模拟铝灰渣在进行堆存、填埋过程中,毒性物质在酸性降水作用下浸出而进入土壤环境的过程。在电解铝生产的霍尔工艺中,用氧化铝作为原料,氟化盐(冰晶石)为熔剂,在900℃左右高温条件下在电解槽内进行电化学反应,铝灰渣产生于铝熔体表面。在铝合金加工工艺中,原材料采用铝水或铝锭,添加硅、镁、铜等中间合金,熔炼过程中添加精炼剂(无机钠盐)后铝灰渣浮于熔体表面。依据铝灰渣产生的工艺特点,浸出毒性物质的选择为《危险废物鉴别标准浸出毒性鉴别》(GB 5085.2—2007)中规定的无机元素和化合物,不涉及有机化合物。标准中规定了11种金属元素,选择了其中铜、锌、镍、铅、镉、钡、总铬、砷等8种铝生产工艺中涉及的毒性效应较强的金属元素,而未选择铍、银、汞等3种工艺中不涉及的金属元素。由于铝的毒性效应弱,且是地壳中最丰富的金属元素,也是组成土壤无机矿物的主要元素,进入土壤的危害性低,因此未检测铝元素。标准中还规定了3种无机元素,即硒、无机氟化物、氰化物。由于铝生产工艺中涉及大量氟化盐添加,而不涉及硒和氰化物的使用,因此仅选择无机氟化物进行检测分析。

测定浸提液中重金属和氟化物含量,以硫酸-硝酸混合液(pH值=3.2)浸提18 h。采用Shimadzu AA-6880原子吸收分光光度计[岛津企业管理(中国)有限公司]分析铜、锌、镍、铅、镉、钡、总铬、砷8种元素,检出限分别为0.02,0.005,0.001,0.001,0.000 2,0.01,0.001,0.000 1 mg/L。氟化物检测采用Dionex Aquion离子色谱仪(美国赛默飞世尔),检出限为0.015 mg/L。

1.5 反应性测定由于缺少反应性测定方法的标准和研究,因此现结合固体废物遇水反应性的测定方法[20]以及环境空气和废气中氨的测定(纳氏试剂分光光度法)[21],研制了铝灰渣生成氨的释放率测定方法。在反应瓶中加入10 g铝灰渣样品和200 mL去离子水,置于磁力搅拌器上,通入氮气,氮气流量1 L/min,通气时间30 min,产生的氨气被氨气吸收瓶内0.01 mol/L硫酸吸收。吸收液加入500 g/L酒石酸钾钠溶液0.5 mL和纳氏试剂0.5 mL摇匀,使用Hitachi U-4100分光光度计(日立高新)测定吸光度,氨气释放率计算公式如下:

| $ R=c \times V / m $ | (1) |

式中:R——氨气释放率,mg/kg;c——吸收瓶中氨气质量浓度,mg/L;V——吸收溶液体积,L;m——铝灰渣质量,kg。

1.6 易燃性测定使用固态与液态固废燃烧性测定仪(TANYO DG10-C)进行易燃性检测,将铝灰渣样品铺置于样品槽(长250 mm、宽20 mm、高10 mm),用1 200℃高温灼烧样品一端,直到粉末点燃或喷烧,时间最长为5 min。

1.7 腐蚀性测定称取100 g样品置于1 L水中震荡8 h,使用去离子水制备铝灰渣样品浸出液,使用雷磁PHSJ-3F型pH计(上海仪电科学仪器股份有限公司)测定浸出液pH值。

2 结果与讨论 2.1 金属元素浸出质量浓度铝灰渣样品浸出液中铜、锌、镍、铅、镉、钡、总铬、砷8种金属元素质量浓度见表 2。由表 2可见,检出率最高的依次是铅、砷、镍、钡,检出率最低的依次是铜、镉、锌、总铬。单个金属元素锌、钡、总铬、砷、镍、铅的最高质量浓度分别为0.015,11.30,0.410,0.000 9,0.006 2,0.012 mg/L,与其相应的危险废物标准限值100,100,15,5,5,5 mg/L相比,低1~4个数量级。总体而言,铝灰渣中8种金属元素在浸出液中浓度极低,金属元素渗出并直接污染土壤和地下水的风险极小。

| 表 2 铝灰渣样品浸出液中毒性物质质量浓度 |

相较其他金属元素,钡质量浓度较高,且在不同企业样品中差异性较大。这是由于在合金化环节中,企业添加钡丝作为辅料,因此造成铝灰渣中钡质量浓度随之升高。合金化过程中添加元素可能会导致其浸出质量浓度相应增多。有研究发现某企业铝灰渣浸出液中锌质量浓度高达136 mg/L[22]。

2份电解槽大修渣样品中金属元素的浸出水平与铝灰渣相似,其中镍(0.341和0.733 mg/L)的浓度相对较高,其他金属元素铜为0.04和0.15 mg/L、锌为 < 0.005和0.025 mg/L、钡为 < 0.01和0.06 mg/L、总铬为 < 0.001和0.01 mg/L、砷为0.000 8和0.018 4 mg/L、铅为0.003和0.012 mg/L、镉未检出。再生铝的铝灰渣浸出液中只能检测到微量铅和砷,其他金属元素均未检出。

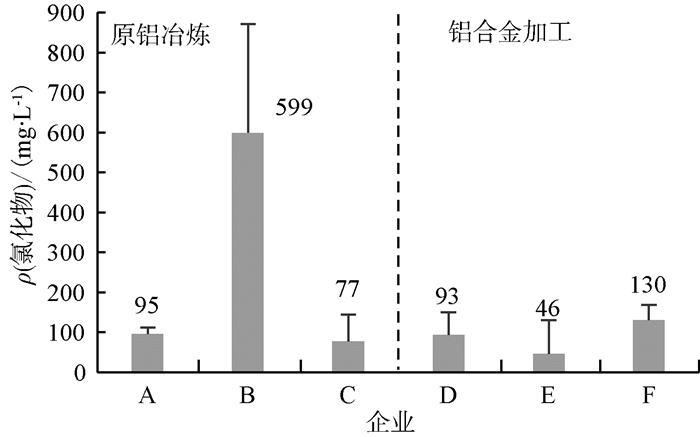

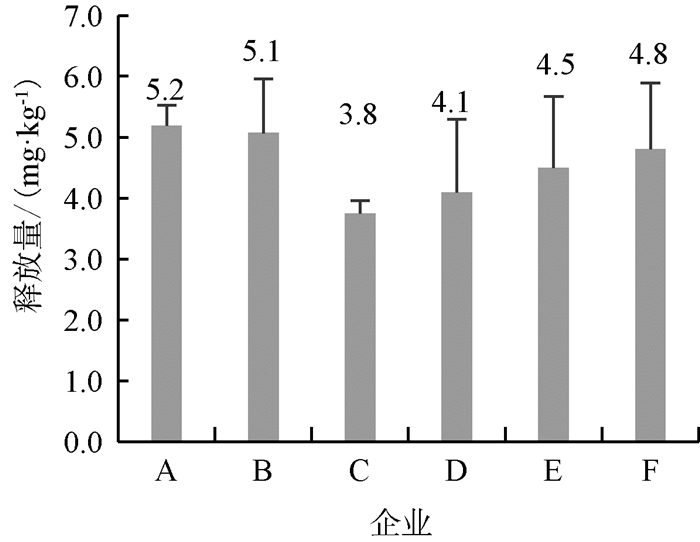

2.2 氟化物浸出液质量浓度氟化物是铝灰渣浸出液毒性中最受关注的污染指标,其浸出液质量浓度为2~1 370 mg/L。6家企业铝灰渣浸出液氟化物质量浓度分别为:A企业81~113 mg/L、B企业45~1 370 mg/L、C企业30~124 mg/L、D企业2~221 mg/L、E企业3~172 mg/L、F企业80~247 mg/L。各企业氟化物质量浓度平均值标注见图 1(图中标注数字为平均值,误差线为标准偏差)。由图 1可见,企业B铝灰渣氟化物质量浓度平均值最高,为(599±272) mg/L,其来源是电解铝水的运输。与此相似的是,2份电解槽大修渣样品中氟化物浸出液质量浓度分别为507和2 200 mg/L。这说明,与电解工艺密切联系的铝灰渣含有更多氟化物。电解工艺生成的铝水,可添加精炼剂进行除杂,铸造成为铝锭。企业A和C在铸锭环节产生铝灰渣的氟化物浸出液质量浓度平均值分别为(95±17) mg/L和(77±66) mg/L,比企业B低84%和87%。以A、B、C企业为代表的原铝冶炼企业,将铝灰渣返回电解槽作为保温料使用,其优点是铝灰渣能够完全熔化于电解槽内再次利用,并且不会产生二次铝灰渣,但其缺点是缩短电解槽使用寿命。

|

图 1 6家企业铝灰渣浸出液氟化物质量浓度 |

铝工业过程中的氟元素主要来源于电解工艺。目前常用的电解工艺是霍尔-埃鲁特法[23],以氧化铝为原料,冰晶石(NaF和AlF3)或其他氟化盐为电解质,在电解槽中通过预焙阳极导入强大直流电,在900℃左右高温条件下,熔融电解质在电解槽内发生电化学反应,生成液态金属铝,工艺流程见图 2。

|

图 2 铝生产加工环节产生铝灰渣的氟化物浸出水平 |

从工业实践和替代技术研发情况来看,氟化物电解质具有难以取代的技术优势。氟化物电解质吸水性和挥发性较弱,可保证电解条件稳定。尽管也可选用氯化物作为电解质,但其能耗高,而且会产生氯气污染[24]。

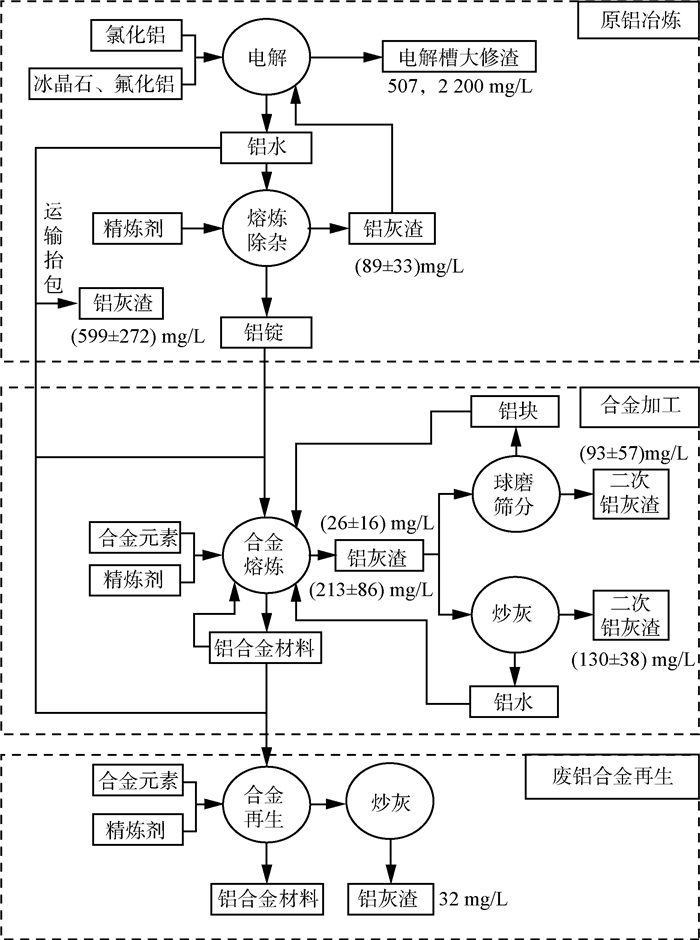

由图 2可见,铝合金加工以铝水和铝锭为主要材料,按照合金产品标准添加一定量的镁、硅等材料,配置合金。在熔炼过程中添加精炼剂进行除杂。此时产生的铝灰渣仍含有大量金属铝资源,可进行回收处理。D企业通过球磨筛分这种冷处理方式,利用粒径大小分离铝和铝灰渣。F企业通过炒灰这种热处理方式,利用熔点高低分离金属铝液和铝灰渣[13]。以上2种方式的优势是能够回收铝资源,不足之处一方面是产生大量粉尘污染,需配合完善的除尘装置;另一方面是残余二次铝灰渣,企业内部无法最终处置。

为了比较铝资源回收利用工艺对氟化物浸出水平的影响,分别采集并测定了2种工艺处理前后的铝灰渣。其中,企业E不进行任何处理,氟化物浸出浓度为(46±84) mg/L。铝灰渣中铝资源回收处理前后氟化物浸出质量浓度见图 3。

|

图 3 铝灰渣中铝资源回收处理前后氟化物浸出质量浓度 |

由图 3可见,企业D铝灰渣处理前氟化物浸出质量浓度为(26.4±15.6) mg/L,经过球磨筛分处理后质量浓度为(93±57) mg/L,处理后浸出质量浓度显著升高(p < 0.05);与此相反,企业F铝灰渣处理前质量浓度为(213±57) mg/L,经过炒灰处理后质量浓度为(130±38) mg/L,浸出质量浓度有所降低(p < 0.05)。企业D和E虽都是铝合金加工,但是铝灰渣在回收处理前后,氟化物浸出质量浓度均呈现数倍差异。这其中主要原因可能是其原辅材料不同。在原料方面,企业D使用铝水和铝锭为原料;而企业F在此之外还添加了废旧铝合金,导致杂质增多,所需精炼剂用量也随之增多。在辅料方面,企业D使用无氟精炼剂,减少了氟元素引入;而企业F使用含氟精炼剂,引入了更多氟元素。因此,原辅材料选择不同,可能会导致铝灰渣氟化物浸出程度有所不同。在铝灰渣末端处置应用中可以考虑不同来源铝灰渣的差异性,选择不同程度的无害化前处理工艺。例如,利用水浸、碱烧结-水浸混联法、真空冶金法等工艺实现铝灰渣脱氟[25-27]。

2.3 反应性由于金属铝和空气中的氮元素反应会在金属铝表面生成很薄的一层氮化铝(AlN),AlN与水会反应产生氨气,见化学反应式(2)。其不仅会造成溶液酸碱程度发生变化,也会造成空气污染。

| $ \mathrm{AlN}+3 \mathrm{H}_{2} \mathrm{O} \rightarrow \mathrm{Al}(\mathrm{OH})_{3}+\mathrm{NH}_{3} $ | (2) |

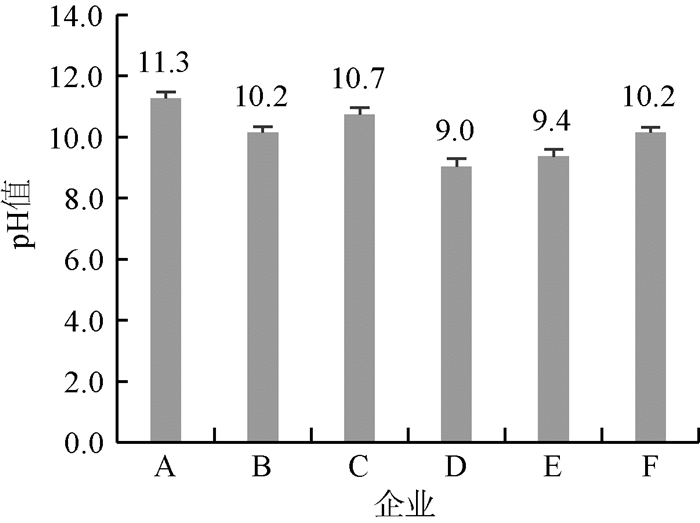

所有样品的氨气释放量为3.3~6.0 mg/kg,A—F企业样品的氨气释放量分别为(5.2±0.3),(5.1±0.9),(4.5±0.2),(4.1±1.2),(4.5±1.2),(4.8±1.1) mg/kg(图 4),原铝冶炼和铝合金加工企业之间无显著性差异(p > 0.05)。从热力学角度分析,在0~100℃范围内该反应的吉布斯自由能变化均 < 0,反应在环境温度下能够朝正方向进行。温度是影响铝灰渣中AlN与水反应的关键环境因子,温度越高,氨气释放率越高[6]。X射线衍射和扫描电镜观测表明,AlN水解过程包含了AlN表面暴露,无定形氢氧化铝、伯姆石(AlOOH)生成,以及三羟铝石Al(OH)3沉淀3个过程[28]。

|

图 4 铝灰渣遇水反应释放氨气的释放率 |

从固体废物反应程度的角度分析,《GB 5085.5—2007》并未规定氨气释放率标准,仅规定了氰化氢和硫化氢气体释放率标准,分别为超过250和500 mg/kg即为危险废物。首先,本研究所测定铝灰渣的氨气释放率均远低于250和500 mg/kg的标准。其次,氨气的毒性远低于氰化氢和硫化氢,如《工作场所有害因素职业接触限值第1部分:化学有害因素》(GBZ 2.1—2019)规定了氨气的时间加权平均最高容许浓度为20 mg/m3,而氰化氢最高容许浓度仅为1 mg/m3,硫化氢仅为10 mg/m3。因此,铝灰渣在正常温度条件下的氨气释放率不足以造成人体健康风险,但是仍需注意在储存过程中避免受潮,以及避免氨气在密闭空间内蓄积。

除了氨气,铝灰渣在特定机械处理后,其中的铝能够与碱性溶液反应生产氢气,见化学反应式(3),但是该反应在普通环境条件下不会发生[18, 29]。该反应中的Al反应生成AlOOH,见化学反应式(4),是一种环境友好型材料,可用于制造高品质耐火材料和铝酸钙水泥[30]。此外,铝灰渣中的碳化铝(Al4C3)、磷化铝(AlP)、硫化铝(Al2S3)能够与水或水蒸气缓慢反应,释放甲烷(CH4)、磷化氢(PH3)和硫化氢(H2S)等气体[31],具体见化学反应式(3)—(7)。

| $ \begin{aligned} 2 \mathrm{Al}+6 \mathrm{H}_{2} \mathrm{O} \rightarrow 2 \mathrm{Al}(\mathrm{OH})_{3}+3 \mathrm{H}_{2} \end{aligned} $ | (3) |

| $ \mathrm{Al}(\mathrm{OH})_{3} \rightarrow \mathrm{AlOOH}+\mathrm{H}_{2} \mathrm{O} $ | (4) |

| $ \mathrm{AlP}+3 \mathrm{H}_{2} \mathrm{O} \rightarrow \mathrm{Al}(\mathrm{OH})_{3}+\mathrm{PH}_{3} $ | (5) |

| $ \mathrm{Al}_{2} \mathrm{~S}_{3}+6 \mathrm{H}_{2} \mathrm{O} \rightarrow 2 \mathrm{Al}(\mathrm{OH})_{3}+3 \mathrm{H}_{2} \mathrm{~S} $ | (6) |

| $ \mathrm{Al}_{4} \mathrm{C}_{3}+12 \mathrm{H}_{2} \mathrm{O} \rightarrow 4 \mathrm{Al}(\mathrm{OH})_{3}+3 \mathrm{CH}_{4} $ | (7) |

所有铝灰渣样品在纯水中制备浸出液,其pH值在8.65~11.98范围内,均未超过《GB 5085—2007》中pH值≥12.5或者pH值≤2.0的腐蚀性标准。A—F企业样品的浸出液pH值分别为11.3±0.2,10.2±0.2,10.7±0.2,9.0±0.3,9.4±0.2,10.2±0.2(图 5),原铝冶炼产生的铝灰渣腐蚀性显著强于铝合金加工(p < 0.05)。在固废燃烧性测定仪中1 200℃条件下喷烧5 min,所有铝灰渣样品均不能被点燃,可认为其不具备可燃性。

|

图 5 6家企业铝灰渣浸出液pH值 |

2021年版《国家危险废物名录》于2021年1月1日起实施,规定了3类铝灰渣相关危险废物,分别为:(1)电解铝铝液转移、精炼、合金化、铸造过程熔体表面产生的铝灰渣,以及回收铝过程产生的盐渣和二次铝灰;(2)再生铝和铝材加工过程中,废铝及铝锭重熔、精炼、合金化、铸造熔体表面产生的铝灰渣,及其回收铝过程产生的盐渣和二次铝灰;(3)铝灰热回收铝过程烟气处理集(除)尘装置收集的粉尘,铝冶炼和再生过程烟气(包括:再生铝熔炼烟气、铝液熔体净化、除杂、合金化、铸造烟气)处理集(除)尘装置收集的粉尘。上述前2类在满足回收金属铝的豁免条件下,回收利用过程不按危险废物管理,但最终处置仍全过程按照危险废物管理。与2016年版相比较,2021年版名录重新梳理了铝冶炼过程中产生的危废,明确了铝冶炼过程产生的危险废物种类及其工艺来源和危险特性,铝灰渣的危险特性在毒性的基础上增加了反应性。新《国家危险废物名录》是对铝灰渣进行环境管理的重要依据。

铝加工企业首先应按照危险废物规范化管理要求,制定完善的管理计划、台账,修建符合国家要求的贮存场所,建立健全出入库记录。贮存库应结合铝灰渣浸出毒性和遇水反应性,在满足“三防”要求上,特别注意防水。其次,采取清洁生产等措施,从源头减少铝灰渣等危险废物的产生量和危害性,优先实行企业内部资源化利用。为了减轻危废处置的经济成本,电解铝企业可通过电解槽回用的方式实现铝灰渣完全资源化利用,电解铝企业可以采用筛分、炒灰等可行技术方法对铝灰渣进行资源回收,实现二次铝灰渣减量化。

结合生态环境部《关于提升危险废物环境监管能力、利用处置能力和环境风险防范能力的指导意见》,各级环境管理部门应统筹涉及铝灰渣类危险废物处置能力建设。建议有条件的地区结合本地实际情况制定铝灰渣类危险废物资源化利用污染控制标准或技术规范,指导铝加工企业有方法、有序地处理铝灰渣,加强铝灰渣处置过程中污染防治。铝灰渣缺少国家通行认可的利用或者处置技术,工业和信息化部鼓励和扶持易操作、低成本、少污染的铝灰渣资源化和无害化处置技术投产,可根据不同来源铝灰渣浸出毒性和反应性程度,对其进行脱氮、脱氟处置和分类管理。目前,具有危险废物处置资质的铝灰渣资源化利用方式有利用石灰石和二次铝灰为原料生产铝酸钙;利用二次铝灰经过高温固氟和脱氮处理后,生产高铝熟料(氧化铝基粉料)。

4 结论(1) 铝灰渣具有明确的浸出毒性,氟化物是其中的主要危害因子,铜、锌、镍、铅、镉、钡、总铬、砷等8种金属元素危害性可排除。铝灰渣样品浸出液氟化物质量浓度为2~1 370 mg/L,其中原铝冶炼所产生的铝灰渣显著高于铝合金加工所产生的铝灰渣,铝水运输抬包中产生的铝灰渣质量浓度最高,平均值高达599 mg/L,超过危险废物限值标准5倍。原铝冶炼企业将铝灰渣返回电解槽使用可实现其完全资源化利用,铝合金加工企业使用球磨筛分的冷处理工艺和炒灰的热处理工艺回收铝资源,球磨筛分后浸出液氟化物升高,而炒灰后浸出液氟化物浓度降低。在铝合金加工环节中,原辅料中是否添加废旧铝合金、精炼剂是否含氟是影响不同企业间铝灰渣氟化物浓度的可能因素。

(2) 铝灰渣与水反应产生氨气的释放量为3.3~6.0 mg/kg,正常状态下释放率不足以造成健康风险。铝灰渣在纯水中浸出液pH值为8.65~11.98,不具备腐蚀性。同时,铝灰渣也不具备易燃性。

(3) 面对铝灰渣类固体废物全面纳入《国家危险废物名录》,铝加工企业应按照名录做好企业内部铝灰渣的识别和管控,对其进行减量化、资源化利用,针对浸出毒性和反应性建造或改造储存仓库;环境管理部门需统筹铝灰渣类危险废物无害化处置技术审批和能力建设。

| [1] |

国家统计局. 国民经济和社会发展统计公报[EB/OL]. (2020-02-28)[2020-12-24]. http://www.stats.gov.cn/tjsj/zxfb/202002/t20200228_1728913.html.

|

| [2] |

郭书海, 高鹏, 吴波, 等. 我国重点氟污染行业排放清单与土壤氟浓度估算[J]. 应用生态学报, 2019, 30(1): 1-9. |

| [3] |

刘兰, 马清林, 吴国泰, 等. 铝灰渣提取物对大鼠亚急性毒性作用的研究[J]. 中国兽医科学, 2019, 49(2): 254-260. |

| [4] |

贾栋渊. 铝灰中氟化物对土壤污染的风险评估及其控制措施[D]. 兰州: 西北师范大学, 2018.

|

| [5] |

雷绍民, 郭振华. 氟污染的危害及含氟废水处理技术研究进展[J]. 金属矿山, 2012, 41(4): 152-155. DOI:10.3969/j.issn.1001-1250.2012.04.039 |

| [6] |

姜澜, 邱明放, 丁友东, 等. 铝灰中AlN的水解行为[J]. 中国有色金属学报, 2012, 22(12): 3555-3561. |

| [7] |

唐玲虹. 铝灰渣中氮化铝在焙烧与水解过程中转化的研究[D]. 沈阳: 东北大学, 2015.

|

| [8] |

谭广志. 电解铝一次铝灰在炼钢过程中无害化应用的试验研究[D]. 鞍山: 辽宁科技大学, 2018.

|

| [9] |

杨航, 申士富, 刘海营, 等. 二次铝灰工艺矿物学特性研究[J]. 有色金属工程, 2019, 9(10): 117-124. DOI:10.3969/j.issn.2095-1744.2019.10.017 |

| [10] |

HWANG J Y, HUANG X, XU Z. Recovery of Metals from Aluminum Dross and Saltcake[J]. Journal of Minerals and Materials Characterization and Engineering, 2006, 5(1): 47-62. DOI:10.4236/jmmce.2006.51003 |

| [11] |

MESHRAM A, SINGH K K. Recovery of valuable products from hazardous aluminum dross: A review[J]. Resources Conservation & Recycling, 2018, 130: 95-108. |

| [12] |

FRETI S, BORNAND J D, BUXMANN K. Metallurgy of dross formation on aluminium melts[J]. Light Metal Age, 1982, 40(5): 12, 14-16. |

| [13] |

梁诚, 彭建平, 狄跃忠, 等. 铝灰中铝及其氧化物回收方法现状[J]. 矿产保护与利用, 2019, 39(3): 37-41. |

| [14] |

YOSHIMURA H N, ABREU A P, MOLISANI A L, et al. Evaluation of aluminum dross waste as raw material for refractories[J]. Ceramics International, 2008, 34(3): 581-591. DOI:10.1016/j.ceramint.2006.12.007 |

| [15] |

HASHISHIN T, KODERA Y, YAMAMOTO T, et al. Synthesis of (Mg, Si)Al2O4 Spinel from Aluminum Dross[J]. Journal of the American Ceramic Society, 2004, 87(3): 496-499. DOI:10.1111/j.1551-2916.2004.00496.x |

| [16] |

KIM J, BISWAS K, JHON K W, et al. Synthesis of AlPO4-5 and CrAPO-5 using aluminum dross[J]. Journal of Hazardous Materials, 2009, 169(1): 919-925. |

| [17] |

LI J, WANG J, CHEN H, et al. Synthesis of β-SiAlON-AlN-Polytypoid Ceramics from Aluminum Dross[J]. Materials Transactions, 2010, 51(5): 844-848. DOI:10.2320/matertrans.MH200913 |

| [18] |

DAVID E, KOPAC J. Hydrolysis of aluminum dross material to achieve zero hazardous waste[J]. Journal of Hazardous Materials, 2012, 209-210(30): 501-509. |

| [19] |

SHEN H, LIU B, EKBERG C, et al. Harmless disposal and resource utilization for secondary aluminum dross: A review[J]. Science of the Total Environment, 2021, 760: 143968. DOI:10.1016/j.scitotenv.2020.143968 |

| [20] |

国家环境保护总局. 危险废物鉴别标准反应性鉴别: GB 5085.5—2007 [S]. 北京: 中国环境科学出版社, 2007.

|

| [21] |

环境保护部. 环境空气和废气氨的测定纳氏试剂分光光度法: HJ 533—2009 [S]. 北京: 中国环境科学出版社, 2009.

|

| [22] |

马英, 杜建伟, 郑娟, 等. 再生铝工业固体废物成分组成与污染特性研究[J]. 轻金属, 2017(10): 58-62. |

| [23] |

KOMMUNIKATION G. Aluminium Electrolysis: Fundamentals of the Hall-Heroult Process[M]. 3rd Ed. Dusseldorf: Aluminium-Verlag, 2002.

|

| [24] |

张城, 薛济来, 刘轩, 等. 基于霍尔-埃鲁特电解法制备铝合金技术研究进展[J]. 工程科学学报, 2019, 41(7): 835-846. |

| [25] |

鲍善词, 李素芹, 张昌泉, 等. 二次铝灰中氟、氯的浸出与回收分析[J]. 中国冶金, 2018, 28(10): 24-28. |

| [26] |

郑州中科新兴产业技术研究院, 中国科学院过程工程研究所. 一种混联法实现二次铝灰脱氟及资源化的方法: 109365473[P]. 2020-03-17.

|

| [27] |

王宇栋, 戴永年, 杨斌, 等. 真空冶金法分离铝灰中的氟、氯和氮化合物: 104988313[P]. 2015-10-21.

|

| [28] |

LI Q, YANG Q, ZHANG G, et al. Investigations on the hydrolysis behavior of AlN in the leaching process of secondary aluminum dross[J]. Hydrometallurgy, 2018, 182(6): 121-127. |

| [29] |

KRAVCHENKO O V, SEMENENKO K N, BULYCHEV B M, et al. Activation of aluminum metal and its reaction with water[J]. Journal of Alloys and Compounds, 2005, 397(1): 58-62. |

| [30] |

EWAIS E M M, KHALIL N M, AMIN M S, et al. Utilization of aluminum sludge and aluminum slag (dross) for the manufacture of calcium aluminate cement[J]. Ceramics International, 2009, 35(8): 3381-3388. DOI:10.1016/j.ceramint.2009.06.008 |

| [31] |

MAHINROOSTA M, ALLAHVERDI A. Hazardous aluminum dross characterization and recycling strategies: A critical review[J]. Journal of Environmental Management, 2018, 223(6): 452-468. |

2022, Vol. 14

2022, Vol. 14